Nicht jeder weiß, was Verzinkung bedeutet und warum sie beim Einsatz von Trapezblech oder Stabmattenzaun so wichtig ist. Wir steigen daher ein bisschen tiefer in die Materie ein und erklären, welche Unterschiede es gibt und vergleichen einige Arten von Verzinkungen.

Im Kampf gegen den Rost

Unsere Trapezbleche und Stabmattenzäune sind aus Stahl, ein Material, das viele positive Eigenschaften hat: es ist zum Beispiel leicht zu recyceln, einfach zu schweißen und sehr langlebig. Einen Nachteil hat es dennoch: es neigt dazu, zu rosten. Um dies zu verhindern, werden unsere Stahlprodukte verzinkt (zum Korrosionsschutz) und polyester-/pulverbeschichtet.

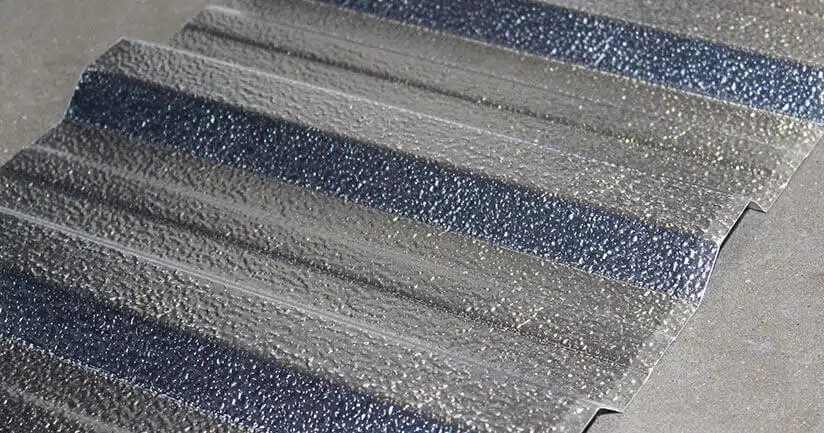

Als metallischer Überzug bietet Zink neben der abschirmenden Wirkung auch einen aktiven Korrosionsschutz. Wird das Produkt zusätzlich noch farbbeschichtet, stellt dies einen zusätzlichen Schutz gegen Rost dar. Unterschiedliche Zinkmuster, Zinkstärken, Unebenheiten, Zinkpickel, Glanzgrad, leichte Farbnuancen sind auf Grund der nachfolgend beschriebenen Verzinkungsverfahren kein Mangel.

Variante 1: Feuerverzinkung

Die Feuerverzinkung allein ist nicht genug zur Erklärung, denn es wird nochmals unterschieden zwischen dem „diskontinuierlichen Feuerverzinken“ (auch Vollbad-Stückfeuerverzinkung genannt) und dem kontinuierlichen Feuerverzinken (auch Sendzimir verzinken genannt). Bei der Vollbad Verzinkung (diskontinuierlich) erhält man eine Schichtdicke von 50-150mµ mit einer unebenen Oberfläche. Stückverzinkte Bauteile erreichen laut der vom deutschen Bundesministerium für Verkehr, Bau und Stadtentwicklung herausgegebenen Tabelle „Nutzungsdauern von Bauteilen zur Lebenzyklusanalyse des Bewertungssystems Nachhaltiges Bauen (BNB)“ eine Nutzungsdauer von zumeist mehr als 50 Jahren.

Die Sendzimir Verzinkung hingegen hat eine ziemlich glatte Oberfläche nach der Behandlung, dafür jedoch auch nur eine 10-25mµ dicke Zinkschicht. Je nach Verwendungszweck haben beide Verfahren ihre Vorzüge. Gerade wenn die Oberfläche nach der Korrosionsbehandlung weiterverarbeitet wird, zum Beispiel farbbeschichtet, eignet sich dafür eine glatte Oberfläche wesentlich besser – und sieht auch noch schöner aus.

Variante 2: Flammspritzverzinkung

Spritzverzinken ist eine Variante des Flammspritzens, bei der ein Zinkdraht durch eine Flamme oder Lichtbogen aufgeschmolzen und durch Druckluft zerstäubt auf das Werkstück aufgebracht wird. Dieses Verfahren wird auch als Metallisieren bezeichnet. Hier wird die Oberfläche trotz Schichtdicke von 80-150mµ relativ glatt, allerdings geschieht dies in Handarbeit und ist nur für kleinere Flächen geeignet, alles andere würde dadurch preislich extrem in die Höhe schnellen.

Variante 3: Elektrolytische Verzinkung

Das sogenannte elektrolytische Verzinken wird auch galvanische Verzinkung genannt. Bei diesem Verfahren werden mittels physikalischer Eigenschaften Metall und Korrosionsschutz (= Zink) zusammengebracht. Bei der galvanischen Verzinkung erhält man eine sehr glatte Oberfläche, die sich hervorragend zur Weiterverarbeitung eignet. Beim galvanischen Verzinken ist der Zinkauftrag proportional zu der Stärke und Zeitdauer des Stromflusses, wobei – abhängig von der Werkstückgeometrie – eine Schichtdickenverteilung über das gesamte Objekt entsteht. Dank der unterschiedlichen Schichtstärken ist der Korrosionsschutz meist weniger langlebig als bei anderen Verzinkungsverfahren. Galvanisch verzinkte Werkstücke, die über längere Zeiträume einer direkten Bewitterung ausgesetzt werden, sollten deshalb eine zusätzliche Kunstharzbeschichtung erhalten.

Nordbleche Tipp: Aluzink

Aluzink – eine sehr hochwertige Legierung – hat eine Sonderstellung und gehört nicht ganz in diese Auflistung. Wegen der Namensähnlichkeit sollte es auf jeden Fall hier genannt werden. Weitere Informationen finden Sie auch in unserem FAQ.

Die Metallbeschichtung bei Aluzink setzt sich aus etwa 55% Aluminium, ca. 43,3 % Zink und 1,6% Silizium zusammen. Das Aluminium sorgt dafür, dass das Blech einen besonders guten Schutz gegen Korrosion hat und das Zink schützt bereits defekte Stellen. Eine Aluzink-Beschichtung hat eine bessere Haltbarkeit als reines Zink. Außerdem ist die chemische Widerstandskraft bei allen Temperaturen wesentlich höher und die Oberfläche besser vor Verschleiß geschützt.